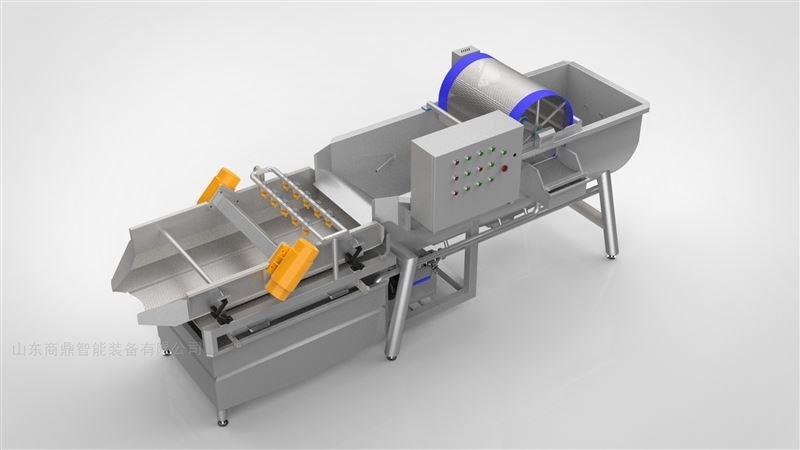

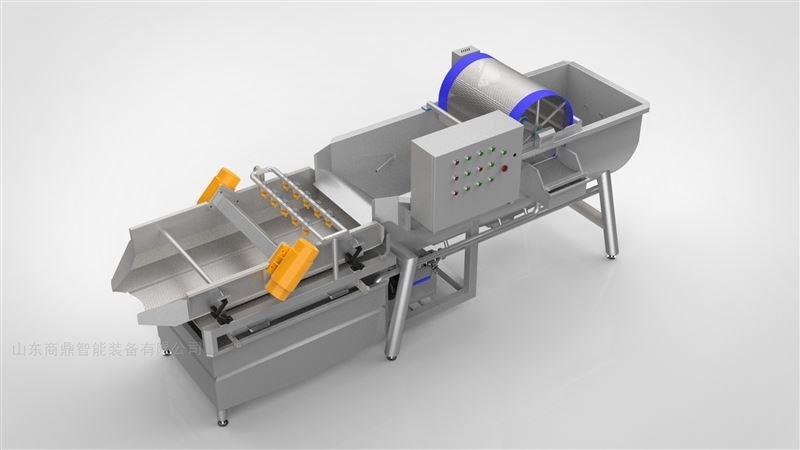

凈菜流水線是集自動化清洗、切割、消毒、包裝于一體的現代化蔬菜加工系統,通過標準化工藝將新鮮蔬菜轉化為可直接烹飪的潔凈型商品。其核心流程涵蓋從原料處理到成品包裝的全環節,顯著提升生產效率與食品安全水平。其采用氣泡清洗機或渦流洗菜機,通過高壓水流與氣泡翻滾技術去除蔬菜表面泥沙、蟲卵及農藥殘留。例如,葉菜類蔬菜在渦流中完成360度w死角清洗,用水量較傳統方式減少30%,同時避免機械損傷。部分設備配備可拆卸噴頭,支持角度調節以適應不同蔬菜形態。

1、清洗環節控制

水質管理:使用符合食品級標準的水源,定期更換清洗水(建議每2小時或根據渾濁度調整),避免二次污染。若配備循環過濾系統,需及時清理濾網中的雜質。

添加劑使用:如需添加果蔬清洗劑或消毒劑(如次氯酸鈉),需嚴格按照食品級標準控制濃度(如次氯酸鈉濃度通常為50-100ppm),避免殘留超標;清洗后需用清水充分漂洗。

2、加工環節精度把控

切割/去皮:根據產品需求調整刀具間距或去皮厚度,定期檢查刀具鋒利度,避免因刀刃磨損導致蔬菜切口不平整、產生碎渣。

脫水/烘干:葉菜類脫水時需控制離心轉速或風干時間,避免過度脫水導致蔬菜萎蔫;根莖類烘干溫度不宜過高(通常≤60℃),防止表皮開裂。

3、殺菌與保鮮控制

殺菌方式選擇:根據蔬菜特性采用合適的殺菌方式(如紫外線、臭氧、巴氏殺菌)。例如,臭氧殺菌需控制濃度(0.5-1.0ppm)和時間(5-10分鐘),避免異味殘留;紫外線燈管需定期清潔,確保照射強度。

溫度管理:若流水線包含冷鏈環節(如冷卻、冷藏),需將蔬菜中心溫度快速降至4-10℃,延緩微生物滋生,同時避免溫度驟變導致蔬菜凍傷。

4、物料輸送節奏

控制進料速度,避免在某一環節堆積過多物料(如清洗槽過載導致清洗不徹d,傳送帶堆積導致擠壓破損)。

實時監控各環節物料狀態,發現k料、漏料等情況立即按下急停按鈕,排查故障后再重啟。

更新時間:2025-08-04

更新時間:2025-08-04 點擊次數:86

點擊次數:86